Come funziona la Fabbrica Digitale

In futuro i fornitori che vogliono avere successo dovranno affrontare importanti requisiti in termini di flessibilità, reattività, abbattimento dei costi, alta qualità e capacità di fornire piccoli lotti e soluzioni su misura in tempi strettissimi.

Questa tendenza significa che un'azienda senza una piattaforma di produzione digitale e basata su elaborazioni complesse e veloci non sarà in grado di acquisire nuovi progetti e accelerare i propri cicli di innovazione.

Si avvicina sempre di più la necessità di digitalizzare la produzione e di rendere l’azienda una Fabbrica Digitale (Smart Factory), per poter usufruire di tutti i benefici della digitalizzazione ed essere preparati a questa nuova sfida produttiva.

Noi Innovation Manager aiutiamo le aziende di produzione e logistica a tenere il passo con i cambiamenti futuri. Offriamo il vantaggio della digitalizzazione. Le aziende dotate di calcoli elaborativi e ben digitalizzate saranno in grado di reagire immediatamente ai cambiamenti.

Le esigenze del mercato stanno cambiando e la Digital Factory per le aziende di produzione è la risposta competitiva al trend del futuro. La digitalizzazione dei processi non è intesa solo come innovazione tecnologica, bensì come opportunità per cambiare in meglio il modello di business. La trasformazione digitale (Digital Transformation) porta cambiamenti fondamentali nella gestione della produzione e della logistica con grossi vantaggi percentuali.

Ma che cos'è una Fabbrica Digitale?

Smart Factory o Fabbrica Digitale è l'impiego di nuove tecnologie e nuove metodologie di lavoro che mirano ad aumentare la flessibilità dei processi e garantire la massima precisione di elaborazione e lavoro produttivo.

I metodi della fabbrica digitale comprendono, ad esempio, la pianificazione della produzione e la pianificazione dei sistemi logistici, la rotta del traffico, la simulazione del flusso di materiale, la pianificazione del personale necessario, prevedere i tempi di consegna, monitorare tutti i processi produttivi, avere pieno controllo di ciò che avviene in produzione ed affrontare in modo preparato eventuali imprevisti. Questi diversi fattori saranno realizzati attraverso software di progettazione di fabbrica e interconnessi tra loro.

È questo il modo in cui viene concepita la progettazione della fabbrica virtuale e digitale. Che non si svolge più su carta, ma piuttosto con l'aiuto di software di progettazione di impianti professionali. Con questa filosofia la simulazione di fabbrica avviene in tutte le fasi di costruzione e con tutti i processi collegati.

Questa moderna metodologia di design di fabbrica può seguire l'intero processo di progettazione della nuova industria o anche per rimodellare e efficientare il solito ed inefficiente impianto produttivo. La simulazione con software di prototipazione di fabbrica è un lavoro complesso ma consente ai progettisti di eseguire in modo chiaro e completo tutte le fasi di pianificazione da svolgere per un eccellente risultato.

Come implementare la Fabbrica Digitale

Disegnare e visionare l'azienda digitale

Serve analizzare costantemente ciò che accade nella produzione e nella logistica. Raccogliendo informazioni dettagliate su materiali, prodotti intermedi, fornitori, operatori, macchine, strumenti e le condizioni in cui un particolare pezzo è stato fabbricato.

È necessario raccogliere grandi mole di dati attraverso la connessione diretta a macchine con PLC, SCADA, RFID o scanner di codici a barre, sensori intelligenti o tramite dispositivi mobili e terminali touch.

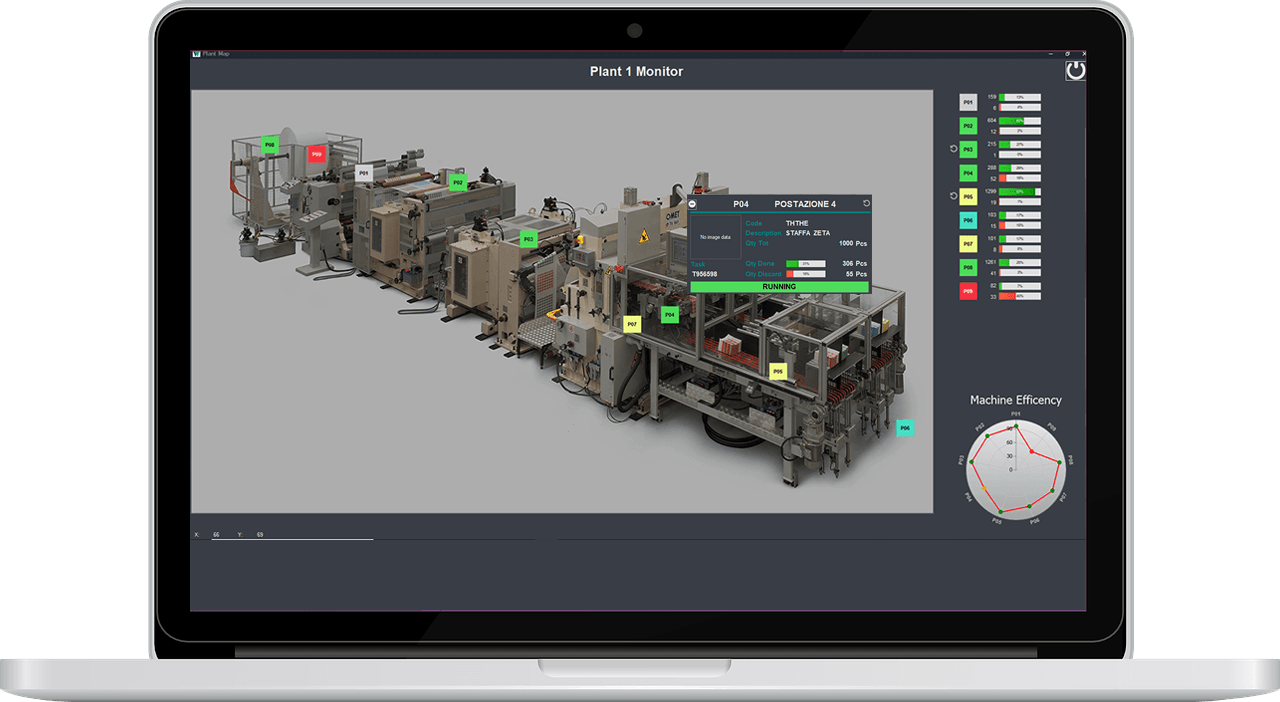

Dalla visualizzazione dei dati registrati, si potrà avere un'immagine digitale dell'azienda e del suo stato di efficienza.

Monitorare digitalmente tutti i processi produttivi

Definire regole che monitorano completamente i processi di produzione e operativi, utilizzando i dati registrati in tempo reale per il controllo del processo. E' la macchina stessa che valuta l'accuratezza e la corrispondenza del materiale o del sottoprodotto in entrata, monitora tutti i dati e i parametri di input necessari e decide se il prodotto lavorato possa essere correttamente rilasciato o scartato o rilavorato.

Serve verificare l'accuratezza del processo eseguito al fine di prevenire errori umani. Con questo controllo, si collegano tutte le operazioni in maniera orizzontale, dalla ricezione ordine alla produzione fino alla spedizione.

Analisi dei dati raccolti e integrazione verticale

Attraverso una rappresentazione grafica generata dai dati digitali raccolti, i responsabili della produzione e della logistica potranno facilmente identificare colli di bottiglia, fonti di inefficienza o processi indesiderati.

Analisi e visualizzazioni semplici da consultare consentiranno di ottimizzare e aumentare il controllo per essere più flessibili e precisi nei processi.

Inoltre una rappresentazione grafica comprensibile e intuitiva sarà il supporto fondamentale per un efficiente controllo di gestione.

Automatizzare produzione e logistica

In questa fase il sistema apprende dalle macchine, aumentando la precisione di decisioni per ottimizzare la produzione.

Effettua le impostazioni e seleziona le migliori procedure possibili. Macchine e sistemi utilizzano i cosiddetti big data, meccanismi di apprendimento automatico e ottimizzazione. Ciò riduce significativamente gli errori.

I dipendenti verranno impiegati in posizioni in cui è necessario un maggior grado di autonomia e flessibilità nel rispondere a situazioni impreviste.

Industria 4.0 e Fabbrica Digitale

L'industria 4.0 è l'argomento centrale delle aziende manifatturiere già da diversi anni. È un fattore chiave per il successo economico e la sicurezza del lavoro: tutte le principali economie hanno investito nella digitalizzazione dell'industria tradizionale al fine di ottenere un vantaggio competitivo.

L'industria 4.0, nota anche come la quarta rivoluzione industriale, rappresenta l'avvento della digitalizzazione nell'industria manifatturiera. Uffici, impianti e mezzi di produzione sono collegati digitalmente e in grado di comunicare tra loro.

Ciò consente di realizzare prodotti personalizzati anche nelle circostanze di produzioni fortemente standardizzate (MTS: Make to Stock). Questo conduce anche a un cambio di paradigma, dove la classica gerarchia di produzione con un controllo centrale, si sta spostando via via verso un'auto-organizzazione decentralizzata degli impianti di produzione. In particolare, si tratta dell'orientamento verso le richieste dei singoli clienti. L'uso di dati in tempo reale e l'inclusione di altri sistemi, ad es. Fornitori o logistica, nel processo di produzione permetterà il massimo controllo e la giusta flessibilità anche per piccoli lotti di produzione personalizzati.

La base di ciò è la valutazione in tempo reale di numerosi dati precedentemente non correlati (big data) derivanti dalla rete di tutti i sistemi coinvolti nella creazione di valore. Il risultato è la smart factory o Fabbrica Digitale, in cui tutti i componenti (macchine, strumenti, risorse) sono collegati in rete e comunicano tra loro in tempo reale.

Ma come si relazione l’Industria 4.0 alla Fabbrica Digitale?

La fabbrica digitale non fornisce solo metodi e strumenti per la pianificazione dell'industria ma riguarda anche il funzionamento e l'ottimizzazione della fabbrica in tempo reale. A tale scopo, devono essere soddisfatti i seguenti requisiti:

- Deve esistere una mappatura chiara di tutti i reparti accessibile digitalmente e aggiornata in tempo reale;

- Questa mappatura deve aggiornarsi automaticamente grazie ai sistemi di controllo posizionati nei vari reparti che comunicano con il Software MES e il Software ERP;

- Tutta l’azienda deve poter comunicare e analizzare questi dati raccolti digitalmente senza che ci sia necessità di intervento umano.

In questo modo, gli strumenti della fabbrica digitale saranno i componenti chiave per Industry 4.0.

Effetti di Industria 4.0 sulla Fabbrica Digitale

Utilizzare il potenziale dell’Industria 4.0 per la Fabbrica Digitale

Sistemi di auto-organizzazione intelligenti e la sincronizzazione di tutti i dati raccolti creano una serie di potenziali vantaggi per la fabbrica digitale.

La rete e la comunicazione all'interno della Smart Factory portano a una grande quantità di informazioni in tempo reale su risorse e processi che possono essere utilizzati per la pianificazione digitale della fabbrica. Ad esempio:

- avanzamento della produzione dei macchinari;

- segnali di allarme ritardi o imprevisti;

- segnali di controllo qualità e buon stato della produzione

- localizzazione completa del materiale nei reparti

- registrazione dei tempi di fase

- registrazione dei tempi di trasporto

Queste informazioni possono essere analizzate in tempo reale, le opzioni risultanti per l'ottimizzazione del layout e del flusso di materiale possono essere simulate e il gemello digitale può essere arricchito.

Le tecnologie di Industry 4.0 possono anche essere utilizzate per la digitalizzazione iniziale di un'infrastruttura di produzione esistente. Dotato di sensori, i robot mobili autonomi possono navigare in modo indipendente attraverso la fabbrica, mapparli utilizzando la scansione laser 3D e misurare completamente macchine e sistemi. Il modello virtuale risultante può quindi essere trasferito al layout di fabbrica 3D per garantire che la situazione attuale venga registrata rapidamente.

Con le tecnologie di Industry 4.0, sarà anche possibile tenere conto degli ordini futuri dei clienti quando si pianifica l'utilizzo dell'analisi predittiva. Sulla base delle esigenze previste del cliente, il sistema di pianificazione può simulare i possibili processi di produzione, tenendo conto delle varie variabili di pianificazione e dimensioni target, confrontandole tra loro e determinando la migliore soluzione possibile.

Sei un'azienda manifatturiera?

Controlla la produzione con HEURIS

Il Software MES HEURIS non solo raccoglie i dati dalla sensoristica sui macchinari, ma permette di vedere i dati organizzati in report e fare delle analisi sull'andamento della produzione.

Case History

Alcuni casi particolari